EFA Automazione in collaborazione con la propria capogruppo Relatech, parteciperà per la prima volta alla seconda edizione di Mecspe Bari, la fiera dedicata alle innovazioni per l’industria manifatturiera che si terrà presso la Nuova Fiera del Levante dal 23 al 25 novembre prossimo

Insieme al System Integrator Partner ECSA Automation & Industrial IT, EFA si propone con una gamma completa di soluzioni end-to-end, che consente di soddisfare tutte le esigenze delle aziende in ambito di digitalizzazione dei processi.

EFA Automazione SpA, azienda del gruppo Relatech che vanta trent’anni di esperienza in ambito di prodotti, soluzioni e know-how dedicati al mondo della connettività per l’integrazione di sistemi, debutta dal 23 al 25 novembre alla seconda edizione di Mecspe Bari, la fiera italiana della manifattura e dell’industria 4.0 che torna in Puglia al fine di valorizzare le eccellenze locali e mettere in evidenza il processo di innovazione in atto nel Sud e Centro Italia.

La partecipazione avverrà in collaborazione con ECSA Automation & Industrial IT, società barese che offre alle aziende soluzioni tecnologiche orientate a digitalizzare i processi di produzione industriale in ottica Smart Manufacturing.

La collaborazione tra EFA quale distributore di tecnologie innovative in ambito digital e l’expertise di ECSA Automation & Industrial IT crea una solida realtà nel panorama delle industrie del Mezzogiorno.

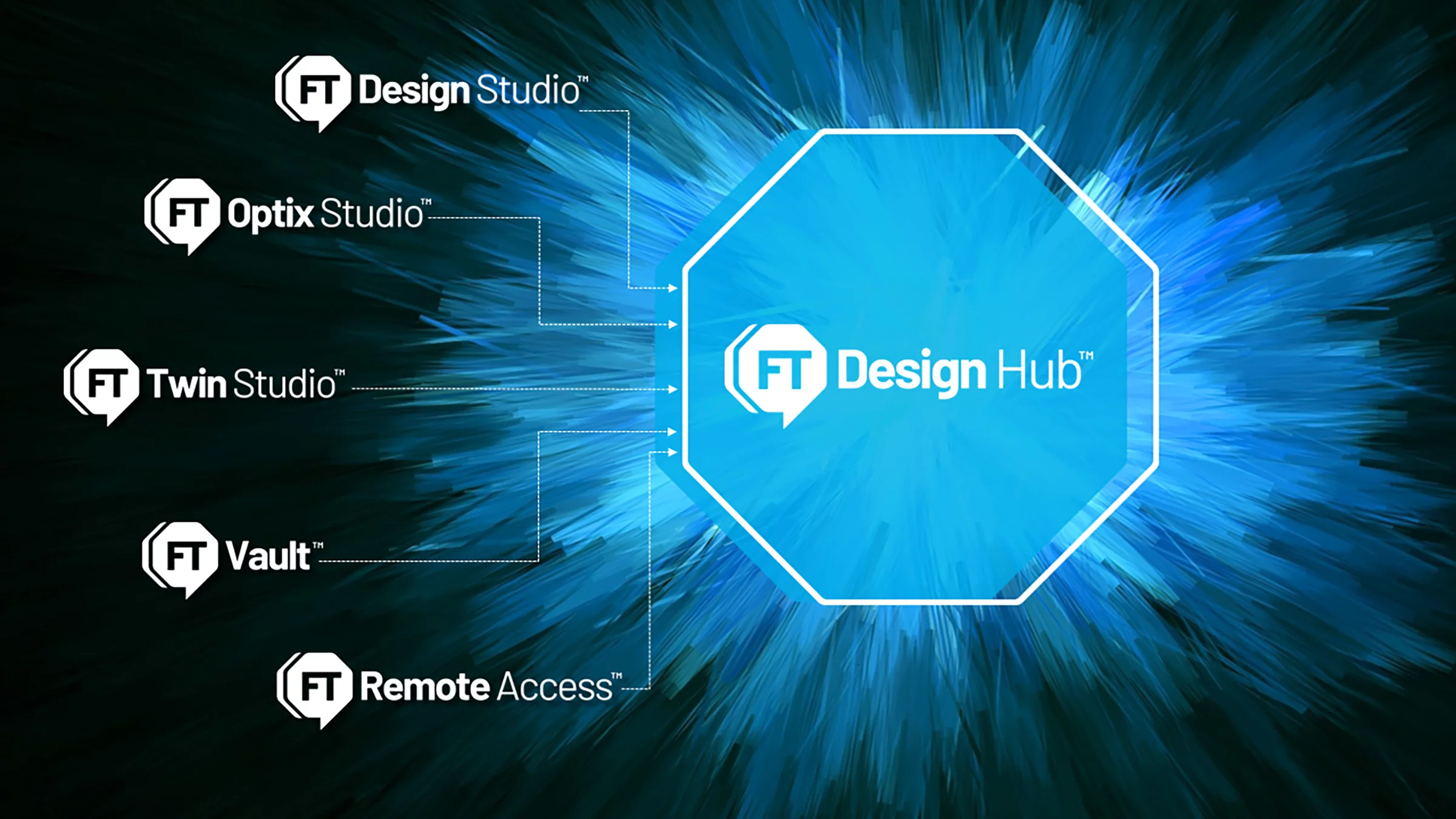

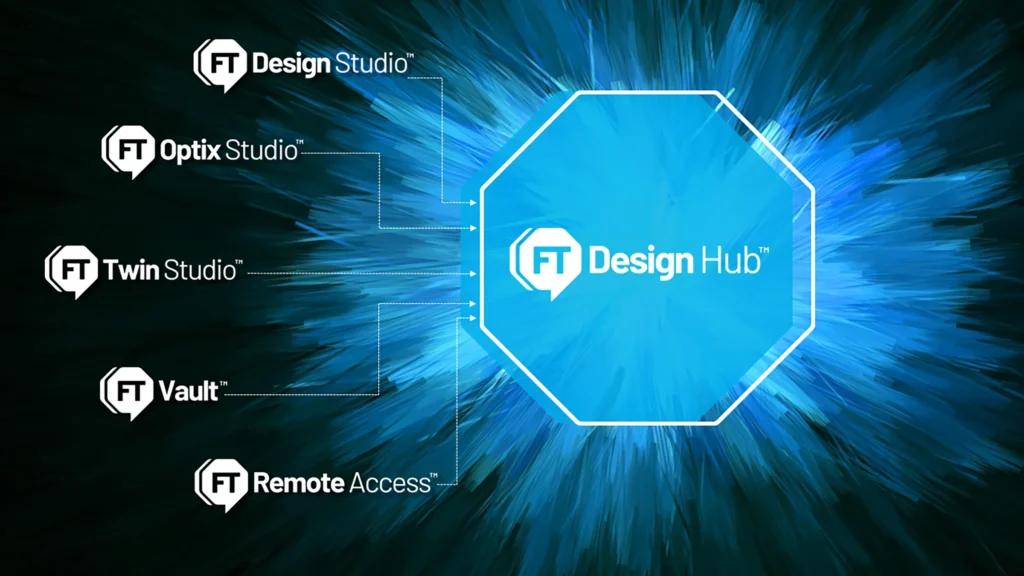

Sarà proprio Mecspe l’occasione per presentare al mercato del Sud Italia l’offerta di prodotti e soluzioni end-to-end, che consente di soddisfare tutte le esigenze delle aziende in ambito di digitalizzazione dei processi. Questa offerta, figlia dell’ingresso di EFA nell’ecosistema Relatech – azienda che offre servizi e soluzioni digitali innovative per supportare le imprese nel processo di digital transformation – fa leva sulle competenze e le esperienze, oltre che sulla consolidata gamma di prodotti dei prestigiosi partner di EFA Automazione, tra i quali HMS Networks (Ewon), Inductive Automation (Ignition), Kepware, Fuji Electric (Hakko) e molti altri, che con le loro soluzioni e le loro tecnologie hanno caratterizzato il mondo industriale degli ultimi decenni.

Particolare rilievo verrà dato al tema della cybersecurity in ambito manufacturing.

Presso lo stand, saranno infatti presenti anche i tecnici di Stormshield, produttore europeo di soluzioni per la cybersecurity e azienda del gruppo Airbus che ha stipulato recentemente un accordo di distribuzione con EFA Automazione e Relatech. Stormshield offre un’alternativa europea affidabile per la protezione delle infrastrutture critiche, dei dati sensibili e degli ambienti operativi. In particolare, le soluzioni offerte riguardano la protezione delle reti (Stormshield Network Security), dei dati (Stormshield Data Security) e delle workstation (Stormshield Endpoint Security). Sono tutte soluzioni di nuova generazione, certificate ai più alti livelli in Europa, in grado di assicurare la massima protezione di ogni asset informativo strategico. Tramite questa partnership, EFA Automazione si pone l’obiettivo di offrire al mercato soluzioni uniche, in grado di proteggere tutti i dispositivi installati a bordo macchina e negli impianti di produzione, al fine di evitare gli enormi danni economici e funzionali causati da un attacco informatico in ambito produttivo.

“Siamo entusiasti di essere tra i protagonisti di questa edizione di Mecspe Bari, insieme al nostro System Integrator Partner ECSA Automation & Industrial IT. Riteniamo che l’idea di portare questa fiera in un territorio diverso da quello in cui ha avuto origine e si è sviluppata, sia vincente. Il grande impegno del gruppo Relatech, che da sempre è impegnato, attraverso una cospicua presenza di uffici e personale, ha come preciso obiettivo quello di sostenere l’innovazione e lo sviluppo delle aziende che operano nel mezzogiorno, riducendo quel gap Nord-Sud, che da lungo tempo costituisce uno dei principali ostacoli alla costituzione del tanto auspicato Sistema Paese.” Ha commentato Franco Andrighetti, AD e Founder di EFA Automazione.

“Questa seconda edizione di MECSPE Bari rappresenta un’occasione importante per tutte le imprese del territorio che considerano la digitalizzazione un fattore competitivo. Con questo evento avranno la possibilità di toccare da vicino le innovazioni del settore e le tecnologie digitali che stanno rivoluzionando i processi produttivi. Noi, con il nostro partner EFA Automazione, illustreremo le tecnologie abilitanti per la fabbrica digitale e ci auguriamo che questo evento possa aiutare le imprese a comprendere quanto sia importante affrontare il percorso di digital transformation in maniera strutturata e con i giusti partner.” Commenta Giuseppe Trentadue, CEO di ECSA Automation & Industrial IT.

EFA Automazione e ECSA Automation & Industrial IT vi attendono al padiglione 19, allo stand E04.

A proposito di EFA Automazione

EFA Automazione SpA opera da 30 anni in ambito di automazione industriale con prodotti, soluzioni e know how dedicati al mondo della connettività per l’integrazione di sistemi. Precursore assoluto di alcune delle tematiche che permeano l’attuale scenario 4.0, EFA Automazione ha anticipato molti trend tecnologici, tra cui quello dell’IoT, che attualmente cavalca da protagonista offrendo soluzioni all’avanguardia nell’uso del cloud e della comunicazione wireless in tutte le sue forme architetturali.

Nel 2022 EFA Automazione entra a far parte di Relatech, la Digital Enabler Solution Know-how Company che da oltre venti anni è attiva nel settore delle tecnologie digitali di frontiera. EFA e Relatech offrono competenze trasversali in tutti i settori di mercato e attraverso una consolidata offerta end-to-end flessibile e modulare supportano i clienti nel processo di trasformazione digitale. EFA Automazione è una realtà unica nel panorama industriale nazionale, in grado di offrire un vantaggio strategico a tutti gli stakeholder dell’ecosistema di cui è parte: clienti, system integrator, partner e fornitori. La sinergia con Relatech rende EFA Automazione un polo dotato di competenze, tecnologie e assets a 360 gradi in ambito di convergenza IT/OT, attraverso il quale le aziende – sia PMI che di grandi dimensioni – possono accedere alle tecnologie digitali più avanzate per risolvere tutte le esigenze di connettività, raccolta, analisi e protezione dei dati e delle macchine al fine di aumentare la loro marginalità e competere sempre meglio sui loro mercati di sbocco.

Per maggiori informazioni su EFA Automazione: www.efa.it

A proposito di Relatech

Relatech (ticker RLT ISIN IT0005433740), Digital Enabler Solution Know-How (DESK) Company, quotata su Euronext Growth Milan di Borsa Italiana dal giugno 2019, è presente sul mercato con servizi e soluzioni digitali innovative per supportare le imprese nel processo di digital transformation. Relatech è una PMI innovativa focalizzata su clienti che ricercano le soluzioni più innovative, diventando partner strategico per la digitalizzazione e i servizi ICT. Relatech investe costantemente in Open Innovation con un’ampia attività di R&D svolta da hub di ricerca interni e numerose partnership con le principali Università italiane ed enti di Ricerca. Grazie alla piattaforma di digital cloudRePlatform, eroga servizi e sviluppa soluzioni digitali innovative nelle tecnologie di frontiera Digital Enabler, quali Cloud, Cybersecurity, Blockchain, Big Data, Machine Learning, Artificial Intelligence, Internet of Things. Per maggiori informazioni su Relatech: www.relatech.com