Le 5 priorità per adattarsi ai cambiamenti di mercato

Per molti

produttori, la flessibilità rappresenta un obiettivo fondamentale e

lo è a ragion veduta. In tutti i segmenti industriali, le aziende che hanno

dimostrato di essere in grado di attuare modelli operativi flessibili oggi

occupano posizioni di leadership nei loro settori

Basta pensare

all’impegno di Amazon e Alibaba nel fornire ai propri clienti una customer

experience senza precedenti, oppure, a come le aziende produttrici di

automobili si stiano adeguando alle normative per la riduzione delle emissioni

di carbonio. Di fronte a nuovi scenari e condizioni di mercato, la flessibilità ha sempre la meglio sulla rigidità.

Cosa vuol dire essere un

produttore flessibile

Cosa implica,

però, essere un produttore flessibile? Flessibilità significa rapidità di

adattamento. Significa creare un flusso ininterrotto cha va dal

bisogno alla consegna, dalla decisione all’implementazione e dalla sfida alla

soluzione.

La vera flessibilità consente ai produttori di essere costantemente

in sintonia con il proprio mercato attraverso l’introduzione di livelli di controllo e di reattività che vanno a prendere il posto di modelli operativi rigidi e statici.

La

flessibilità è un concetto che va oltre la semplice tecnologia, benchè sia proprio questa a

rappresentare il cuore della trasformazione e a continuare a guidare e

rendere possibili nuovi modi di innovare. Tuttavia, la tecnologia da sola non può ingenerare un cambiamento di velocità e

deve essere associata a un quadro organizzativo flessibile. Per questo

motivo, è necessario guardare al di là dei soliti aspetti ed individuare le

aree che consentiranno di operare in modo

flessibile all’interno della propria organizzazione.

Focalizzare l’attenzione su 5

priorità

Per

incrementare la flessibilità è bene, come prima cosa,

individuare possibili ostacoli e colli di bottiglia. Per fare ciò è necessario

avviare una completa valutazione di ogni area che possa contribuire a

soddisfare le esigenze del mercato.

Questa supervisione, oltre che risolvere eventuali attriti, consente anche di

migliorare l’allocazione delle risorse per continuare a migliorare gli aspetti

organizzativi.

La nostra

esperienza con i clienti ci ha portato a dare la priorità alle seguenti aree:

Tecnologia: a livello tecnico, una maggiore flessibilità può essere raggiunta grazie all’adozione di

sistemi intelligenti. Per molti decenni, la produzione è stata basata su linee

di produzione statiche e scollegate, controllate da sistemi di operation technology (OT) spesso

scarsamente duttili. Ora, nell’era di digitalizzazione,

i produttori possono convergere i sistemi

OT con quelli IT e dischiudere nuove opportunità di raccolta e analisi dei dati, con livelli di

dettaglio sempre più granulari. Tale analisi può essere poi utilizzata per

adattare e perfezionare le attività operative secondo un ciclo di feedback auto-potenziante, man mano che

i sistemi vengono utilizzati.

Competenze: uno degli errori più gravi che

può commettere un produttore è quello di concentrarsi esclusivamente sulla

tecnologia, trascurando il fattore umano. Operatori qualificati, tecnici

specializzati e analisti sono solo alcune delle figure professionali necessarie

per una produzione flessibile. L’uso

di funzionalità avanzate è strettamente correlato alla capacità, da parte del

personale, di sfruttarle. La specializzazione e l’impegno nell’aggiornare le

competenze supportano l’approccio flessibile, e fanno sì che il

cambiamento tecnologico vada di pari passo con le capacità delle risorse.

Supporto

esecutivo: la flessibilità coinvolge anche i livelli decisionali. Scegliere di

produrre un nuovo prodotto a fronte di emergenti richieste da parte dei

clienti, o di sospendere una linea di prodotti che, fino a poco tempo prima,

era redditizia per rispondere a palesi cambiamenti del mercato, richiedono un

processo decisionale rapido e collaborativo. Avere dalla propria parte degli

sponsor a livello executive, che preferibilmente includano una vasta

rappresentanza delle business unit e

che siano sostenuti da chiari modelli di governance,

può incrementare le probabilità di successo di un progetto di innovazione.

Modelli di

consumo: uno dei

maggiori trend commerciali dell’ultimo decennio è stato il passaggio a modelli

di consumo basati sugli abbonamenti. Lo abbiamo visto nelle app e nei servizi online che utilizziamo e ora vediamo lo stesso approccio

applicato ad aree storicamente ad alta intensità di capitale. Possedere macchinari fisici è un impegno

considerevole e lega il produttore all’asset durante tutto il suo ciclo di

vita. I produttori hanno constatato che, al fine di disporre di maggiore flessibilità, un approccio Machine-as-a-Service può

contribuire ad aumentare l’efficienza degli OpEx, offrendo una maggiore

capacità di aggiornamento o di cambiamento in linea con le nuove funzionalità che si affacciano sul

mercato.

Comprensione

del mercato: l’ultima area è relativa alla comprensione del cliente. Tradizionalmente,

in molte aziende , il marketing viene

visto come una funzione a compartimento stagno, responsabile dell’incremento

delle vendite, ma senza alcun input diretto sul prodotto. Un approccio che non

è più perseguibile.

Oggi, per

essere un passo avanti rispetto al mercato, le vendite e il marketing devono

essere direttamente connessi alla produzione. La comprensione del profilo

del cliente, della sua esigenza (immediata) e delle modalità secondo le quali

desidera gli sia consegnato il bene, permette alla produzione di

adattarsi di conseguenza e di soddisfare i suoi desideri. Questo vale per le

caratteristiche e la qualità del prodotto, così come per le questioni relative

alle pratiche etiche e sostenibili, che sono sempre più al centro

dell’attenzione dei clienti.

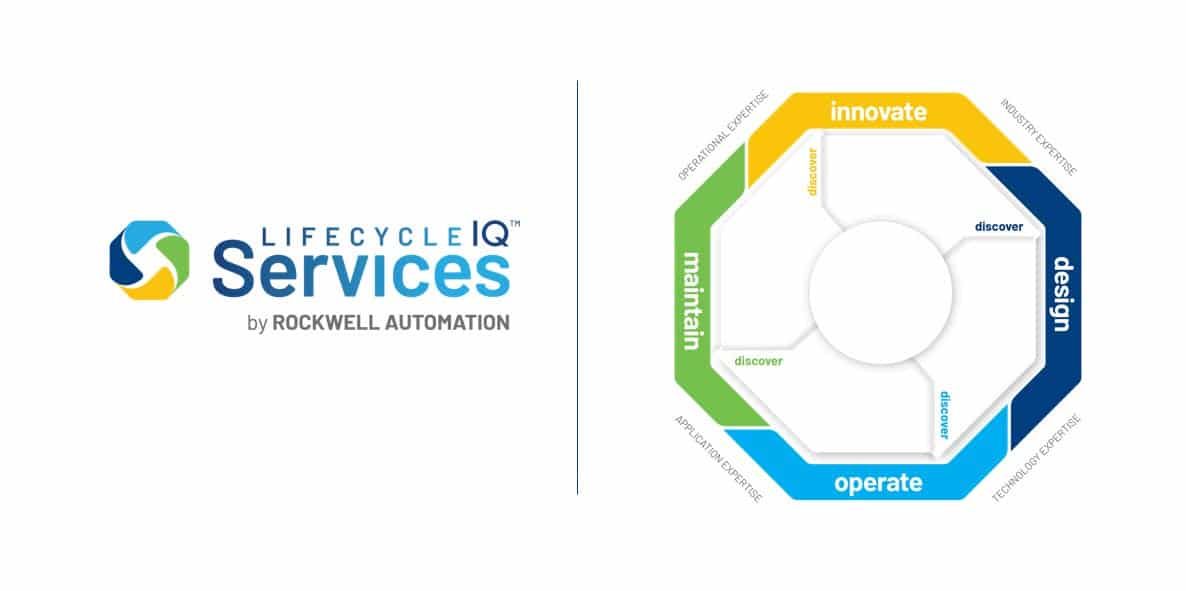

Essere operativi, evolvere

velocemente

Superare

l’inflessibilità in ciascuna di queste aree chiave può contribuire a creare una

solida base su cui costruire e operare. Noi supportiamo i clienti nella

valutazione di ciascuna di queste aree nell’ambito della loro operatività e

proponiamo soluzioni per il miglioramento.

Attraverso

un’estesa rete di partner, siamo in grado di offrire supporto in

fase di progettazione e di realizzare un proof

of concept che permette ai nostri clienti di testare l’idea in un ambiente

live. Questo normalmente comporta degli investimenti iniziali e l’allocazione

di risorse finalizzati al mantenimento delle nuove attività per alcuni mesi e

al monitoraggio delle prestazioni.

Una volta

dimostrata l’efficacia del concetto e definiti i processi complementari

riguardo alle linee, aiutiamo i nostri clienti a evolvere fino alla piena

produzione.

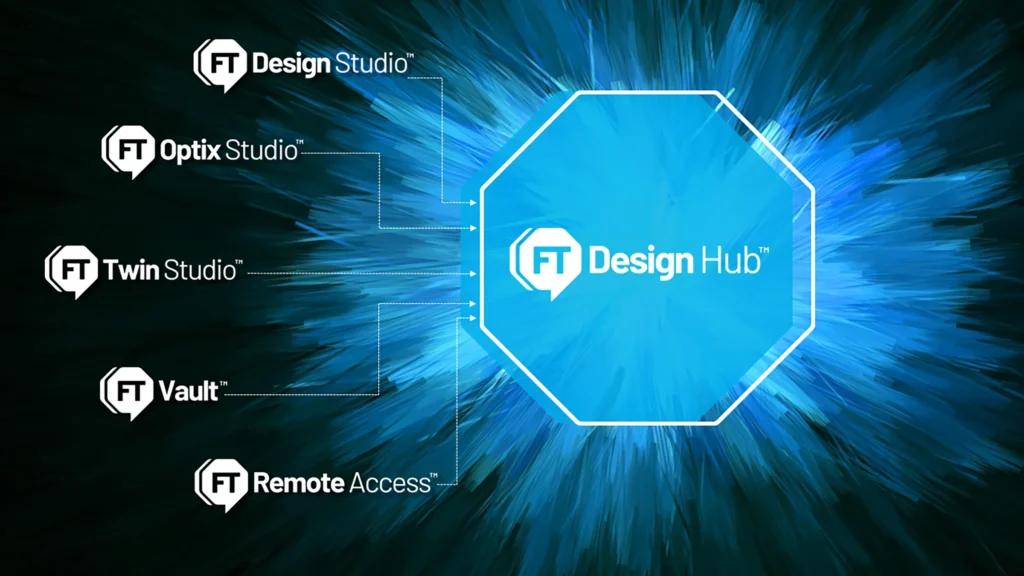

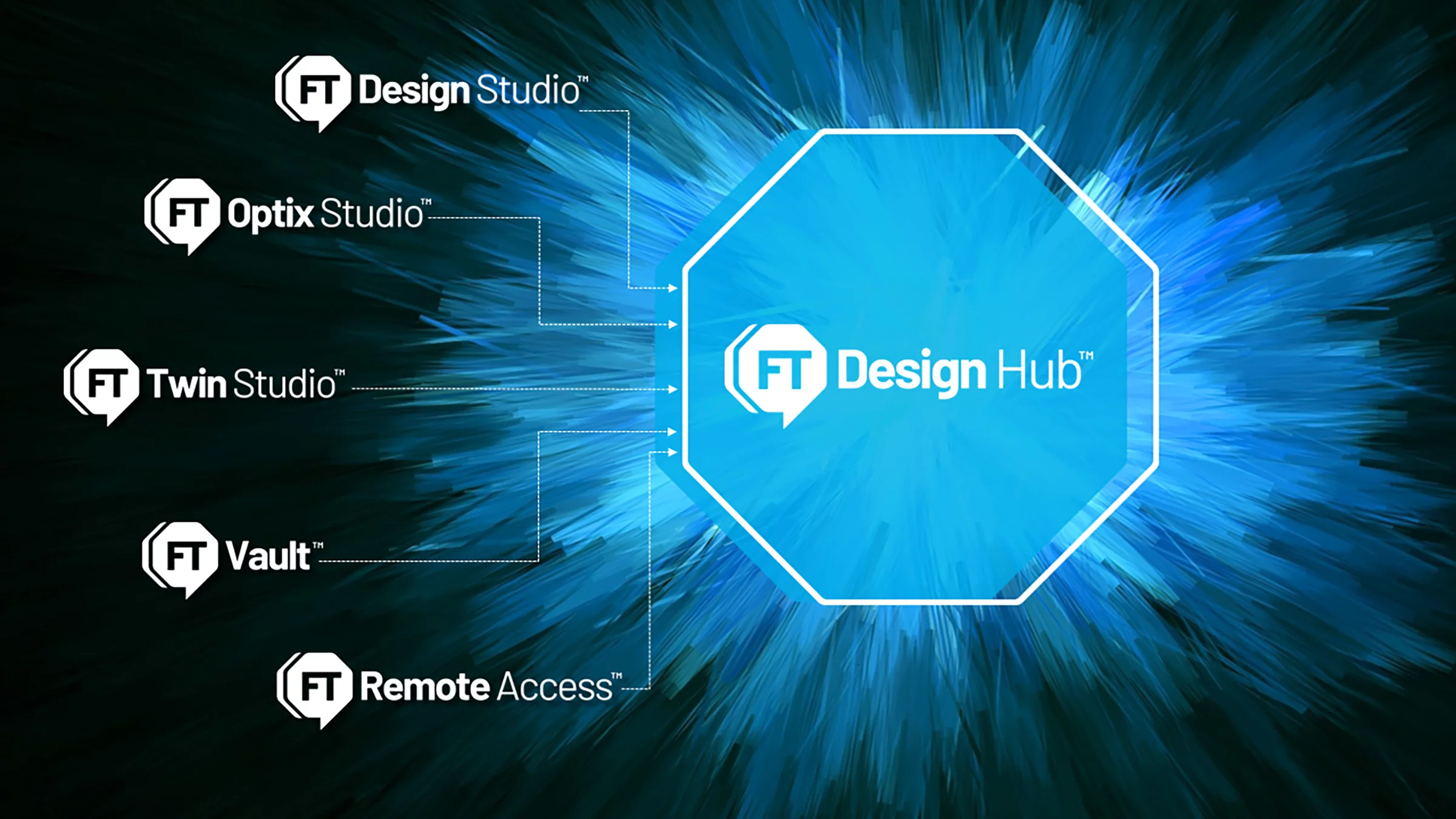

Flessibilità di progettazione

Trovandosi a

plasmare gli ambienti di produzione di un’era più intelligente e più incentrata

sul cliente, va considerato che la flessibilità rappresenta una mentalità

tanto quanto un mezzo tangibile per coordinare la produzione.

Adattarsi

alle mutevoli condizioni di mercato, sia in termini di cambiamenti radicali a

breve termine sia di trend a lungo termine, richiede una mentalità che non si

aggrappa più agli investimenti e ai

modi di lavorare del passato, ma che sia disposta ad abbracciare il nuovo per

raccoglierne i frutti. Ciò significa muoversi

più velocemente – non solo come singola linea di produzione, ma come

un’intera organizzazione–

e che la velocità può venire solo da basi flessibili.

(Fonte: Paolo Butti, Director Industry and Oem – Emea, Rockwell Automation)