Si svolgerà a Parma dal 28 al 30 maggio 2024 la dodicesima edizione di SPS Italia, la manifestazione dedicata all’automazione e al digitale per l’industria intelligente e sostenibile. Tra i focus di questa edizione AI, Additive Manufacturing, Industria 5.0, green manufacturing e competenze

Tra le novità l’area dedicata all’Education e una competizione per start-up e PMI innovative. In arrivo anche il secondo Position Paper del Comitato Scientifico con focus proprio sull’AI.

A fine maggio nel quartiere espositivo di Fiere di Parma sei padiglioni presentano le soluzioni all’avanguardia per il comparto manifatturiero dell’Industria intelligente.

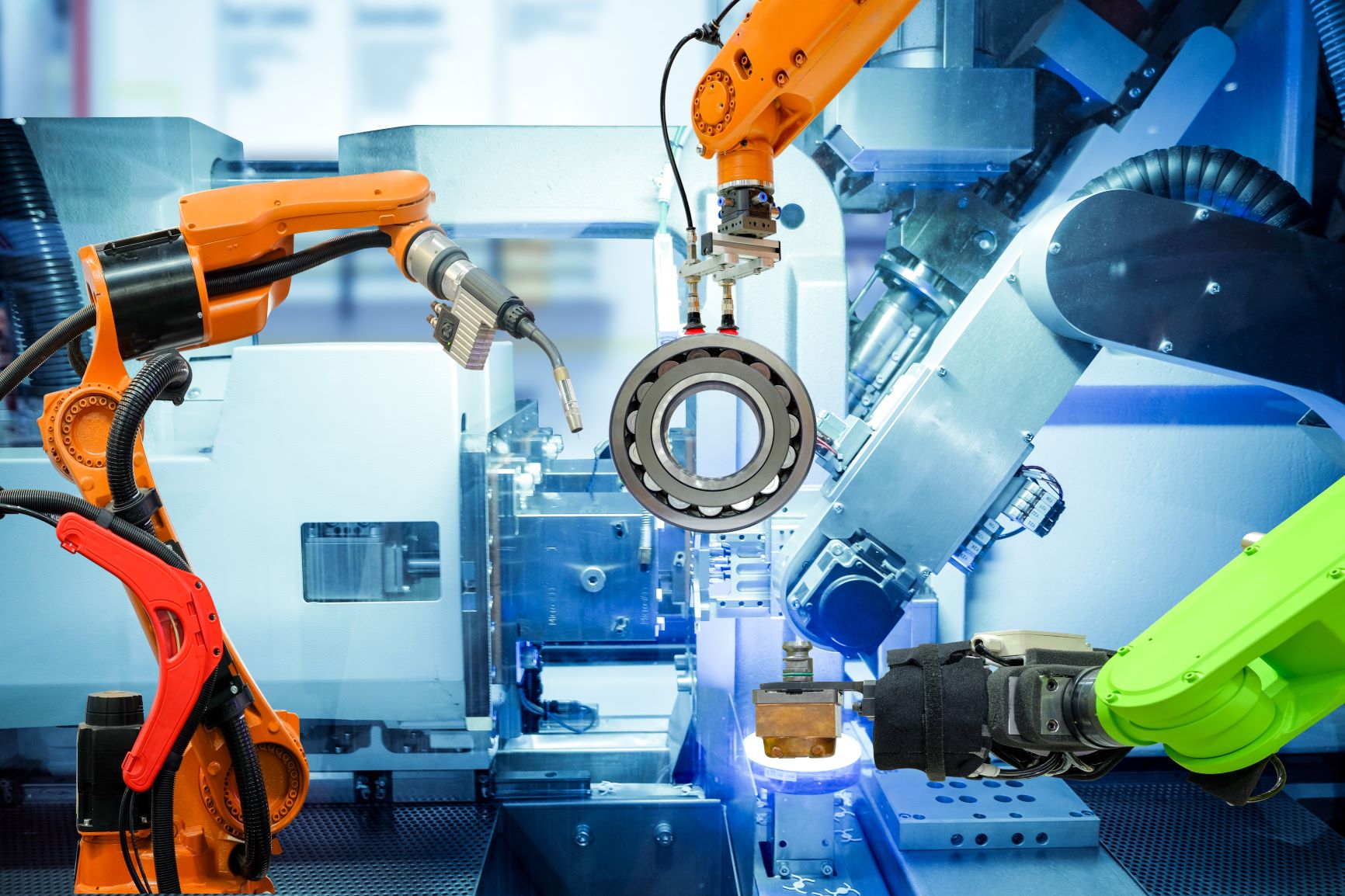

Nei padiglioni 3, 5 e 6 si concentrerà la proposta di tecnologie di automazione, mentre nei padiglioni 4, 7 e 8 ci sarà il District 4.0, il percorso con demo funzionanti di robotica e meccatronica, Industrial IT & AI, Additive Manufacturing, con focus anche su sostenibilità e formazione.

Al tema della Sustainable Innovation è dedicato il padiglione 4, con un’area dedicata alle soluzioni per la transizione green e l’energy efficiency dell’industria intelligente.

Nelle immediate adiacenze l’area dedicata alla stampa 3D industriale, due ambiti con ampie potenzialità nella riduzione degli sprechi e la salvaguardia del pianeta.

“Anche quest’anno l’interesse verso SPS Italia continua a crescere: ad oggi registriamo una crescita delle adesioni del 6% rispetto lo scorso anno”, commenta Greta Moretto, Marketing, Communication & Domestic Events Director.

“La crescita delle adesioni è per noi un segnale della capacità di questa manifestazione di cogliere i trend di grande trasformazione dell’industria. Quest’anno il focus sarà su interactive AI in manufacturing, new business model & servitization, green manufacturing, upskilling & reskilling, Industry 5.0 e collaborative automation”, aggiunge Daniele Lopizzo, Show Director.

I trend più importanti per le aziende saranno affrontati anche con la collaborazione dei partner, come Anie Automazione, che sarà presente con uno stand istituzionale nel District 4.0.

A SPS Italia l’associazione presenta l’Osservatorio dell’Industria Italiana dell’Automazione 2024, il documento che illustra i dati del settore e traccia un quadro delle tendenze di mercato registrate dal 2023 fino ai primi mesi dell’anno in corso con previsioni sull’andamento complessivo del 2024. Durante la fiera sarà inoltre presentata e distribuita la nuova Guida realizzata dall’Area Interconnessione e Controllo di Anie Automazione.

Non solo prodotti, sistemi e soluzioni, ma tanto spazio anche per i contenuti al centro dei dibattiti nelle arene Industry, Tech e Next, dove si discuterà dei principali trend del sistema industriale: intelligenza artificiale, Industry 5.0, sostenibilità, per citarne alcuni.

Tanti contenuti anche sull’additive manufacturing nel seminario Discover 3D Printing, secondo il format ideato da ACAM – Aachen Center for Additive Manufacturing e Formnext.

SPS Italia prosegue il suo impegno non solo verso il miglioramento continuo del programma espositivo e convegnistico della fiera, ma anche sul fronte del miglioramento dell’esperienza per visitatori ed espositori.

Dopo l’introduzione dei percorsi di visita guidati nell’undicesima edizione, che permettevano ai visitatori di ottenere indicazioni su come muoversi all’interno della fiera direttamente sul proprio smartphone (grazie all’app di SPS Italia), la novità di quest’anno è un chatbot che sarà a disposizione di visitatori ed espositori.