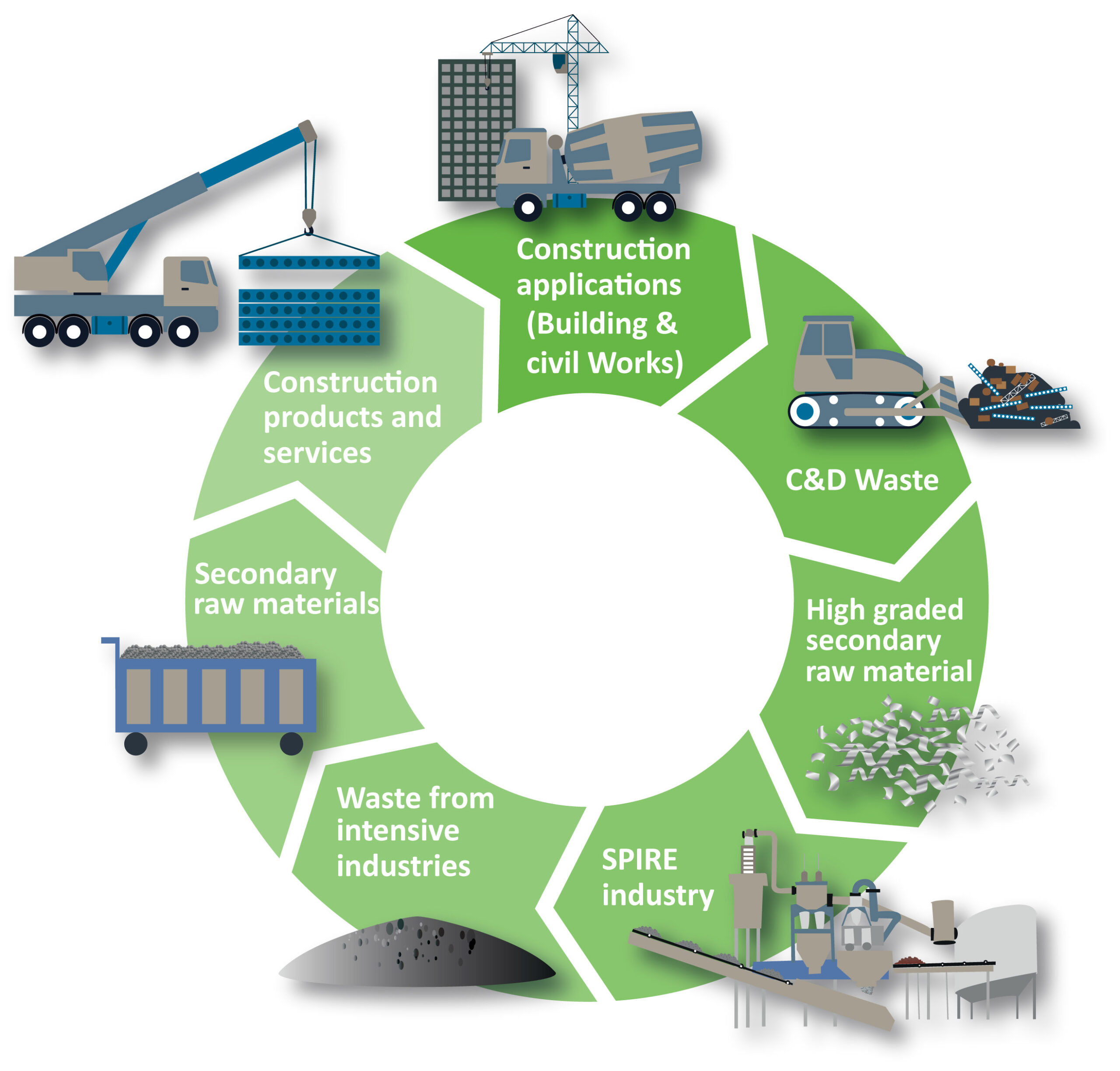

Sull’onda della nuova Plastics Strategy varata dalla Commissione europea, dopo anni di quiescenza, si ricomincia a parlare di riciclo chimico

Appare infatti ormai assodato che il

riciclo meccanico, da solo, non è sufficiente per raggiungere gli ambiziosi

obiettivi posti da Bruxelles all’industria delle materie plastiche.

Riportando i rifiuti plastici al loro stato

originario, è possibile riutilizzare in ottica circolare anche i rifiuti eterogenei, multimateriale o

contenenti additivi che ne rendono poco conveniente il riciclo per via

meccanica.

Che si tratti di depolimerizzazione, pirolisi o

gassificazione, si possono ottenere materie prime rigenerate praticamente da

qualsiasi ammasso di rifiuto plastico, e

soprattutto senza degradazione delle caratteristiche fisico meccaniche del

manufatto finale che – entro certi limiti – può essere anche conforme al

contatto con gli alimenti.

BASF e

il “ChemCycling”

A credere nel riciclo chimico, tanto da avviare partnership a

valle con importanti produttori di imballaggi e componenti auto, è il gruppo

tedesco BASF, che ha lanciato il programma ChemCycling.

Si tratta di un processo basato sulla pirolisi

di rifiuti plastici eterogenei, difficili da trattare per via meccanica

(compresi espansi come l’EPS), trasformati in oli sintetici da

aggiungere in steam cracking per ottenere nuove materie prime, come

etilene o propilene, alternative a quelle fossili, con cui produrre nuovi

polimeri senza scadimento delle proprietà intrinseche.

A questo scopo il gruppo tedesco ha stretto

un’alleanza con Quantafuel, titolare di un processo integrato per la

pirolisi di rifiuti plastici e la successiva purificazione degli oli ottenuti.

Accordo sancito da un investimento di 20 milioni di euro, che BASF

ha iniettato nella società norvegese per accelerare lo sviluppo industriale del

processo, anche in vista di future attività di licensing. Quantafuel ha in

programma di avviare entro la fine di quest’anno, a Skive

(Danimarca), un impianto con capacità di 16.000 tonnellate annue.

Attraverso il processo di pirolisi

ChemCycling, BASF trasformerà rifiuti plastici eterogenei difficili da trattare

per via meccanica in oli sintetici per ottenere nuove materie prime via steam

cracking.

Come parte dell’accordo, BASF avrà il diritto

di prelazione su tutto l’olio di pirolisi e gli idrocarburi purificati prodotti

per un periodo minimo di quattro anni dall’avvio dell’unità.

Le materie prime così ottenute saranno utilizzate nel polo chimico di Ludwigshafen, dove il

gruppo ha sede ha sede, per ottenere nuove materie plastiche – contraddistinte

dal suffisso Ccycled – destinate ad applicazioni realizzate in collaborazione

con selezionati partner industriali.

Per passare dagli impianti pilota

all’industrializzazione del processo, oltre agli aspetti tecnologici ed

economici, vanno chiarite anche le questioni normative, come sottolinea Klaus Ries,

responsabile Styrenic Foams di BASF: «Il riciclo chimico

e il bilancio di massa devono essere

inseriti nel calcolo degli obiettivi fissati dalla Commissione Europea e nelle metodologie di calcolo dei tassi di

riciclo il prima possibile, in quanto è l’unico modo per incrementare,

sensibilmente e in modo permanente, i volumi di riciclo senza sacrificare la

qualità».

Riflettori

puntati sul polistirene

Anche il gruppo

britannico Ineos è impegnato in

diversi progetti di riciclo

chimico,

con particolare attenzione al trattamento di rifiuti stirenici,

dove ha attivato partnership sia con altri produttori, sia con università e

centri di ricerca.

Nell’ambito del progetto ResolVe, ad esempio, collabora da due anni

con Neue Materialien e l’Università di Aachen al riciclo chimico di

rifiuti a base di polistirene. I primi risultati hanno confermato che è

possibile produrre nuovo polimero con la stessa qualità di quello vergine, partendo

da stirene ricavato da depolimerizzazione chimica. Ottenuto questo

risultato, i ricercatori si sono messi al

lavoro per ottimizzare la resa del processo e mitigare l’effetto dei

contaminanti, compresi altri polimeri presenti nei rifiuti di polistirene,

in particolar modo il PET (mentre sono tollerate percentuali

poliolefine fino al 10%).

Secondo Norbert Niessner, responsabile

R&D/Proprietà Intellettuale di Ineos Styrolution, si può tranquillamente

affermare che il polistirene può essere riciclato. «Anche grazie ai recenti

progressi nelle tecnologie di selezione dei rifiuti post-consumo, sono convinto

che non vi è più alcun motivo per non farlo» afferma.

Nell’ambito della piattaforma Styrenics

Circular Solutions, Trinseo, Ineos Styrolution e Agilyx hanno recentemente validato

la tecnologia per la depolimerizzazione di rifiuti da imballaggio di origine

stirenica e ora puntano a realizzare in Europa un impianto su scala

industriale con una capacità di trattamento fino a 50 tonnellate al giorno,

anche se non sono stati ancora forniti dettagli su località e tempistica del

progetto.

Ineos Styrolution supporta anche il progetto Plastics2Chemicals di Indaver,

società del gruppo Katoen Natie specializzata nella gestione e trattamento dei

rifiuti. L’obiettivo è avviare nel Porto di Anversa un impianto

dimostrativo per la depolimerizzazione di rifiuti plastici a base di

polistirene e poliolefine (previa separazione), con capacità di 15.000

tonnellate annue, che potrebbe entrare in funzione nella prima metà del 2021.

Ineos Styrolution potrebbe utilizzare lo stirene così ottenuto all’interno di

un suo impianto poco distante.

Infine, il gruppo

sta lavorando con la canadese GreenMantra nella sintesi di stirene monomero ottenuto dalla depolimerizzazione

termocatalitica di rifiuti post-consumo e sfridi di polistirene. Da questo

processo si ottengono due flussi distinti: il principale

è polistirene a basso peso molecolare, che ha possibili impieghi

negli additivi per inchiostri e coating, mentre quello secondario è costituito

da stirene monomero, dal quale ottenere nuovamente polistirene.

Tacoil

da rifiuti plastici

Riciclare

in closed-loop rifiuti plastici da imballaggio difficili o impossibili da

trattare per via meccanica è anche l’obiettivo del progetto avviato da Sabic, Unilever, Vinventions e Walki Group.

La tecnologia individuata dai partner è la conversione

termochimica in assenza di ossigeno (TAC, Thermal Anaerobic

Conversion) sviluppata dalla britannica Plastic Energy, dalla quale si

ottiene Tacoil, un olio sintetico che Sabic immetterà nell’impianto di Geelen (Olanda) per

ottenere materie plastiche che saranno fornite ai tre partner;

questi, a loro volta, utilizzeranno le resine per

produrre imballaggi destinati ad uso alimentare e non: Vinventions produrrà

tappi sintetici per vino e Walki beni di consumo. Nei piani di Sabic e Plastic

Energy c’è la costruzione di un impianto in Olanda, che potrebbe entrare in

marcia nel 2021.

Il processo TAC parte dal riscaldamento dei rifiuti

plastici in assenza di ossigeno (evitando

così la loro combustione), che provoca una rottura delle catene

polimeriche. Si ottiene così un vapore saturo di idrocarburi che, una

volta condensato, può alimentare un cracker al posto di materie prime fossili

per la sintesi di intermedi per la produzione di nuove materie plastiche,

mentre la frazione gassosa viene impiegata per produrre l’energia necessaria

agli impianti. Il processo è già stato testato con successo da Plastic

Energy in due impianti in Spagna, prima a Siviglia (2014), quindi ad Almeria

(2017) dove stanno operando in ciclo continuo.

Sabic ha introdotto in catalogo anche i primi gradi di compound e leghe a

base di PBT (LNP Elcrin iQ) ottenuto da depolimerizzazione di bottiglie e altri

rifiuti a base poliestere. Questa nuova serie comprende gradi rinforzati

con fibre di vetro e cariche minerali, formulazioni ritardanti di fiamma senza

alogeni e resistenti ai raggi UV, oltre a gradi suscettibili di ottenere la

conformità al contatto alimentare in base agli standard FDA.

In campo

anche Dow ed Eastman

Il gruppo chimico statunitense Dow si prepara

a introdurre sul mercato plastiche ottenute in parte da materie prime

provenienti da pirolisi di rifiuti plastici e, a questo scopo, ha

siglato un accordo con l’olandese Fuenix Ecogy per la fornitura di feedostck destinati

al polo di Terneuzen, nei Paesi Bassi.

Fuenix ha brevettato un processo di pirolisi capace di convertire materie

plastiche eterogenee da imballaggi in un olio che può sostituire alcune materie

prime (nafta, paraffine, LPG). L’azienda olandese sostiene che con

una tonnellata di rifiuti si possono ottenere circa 700 chilogrammi di polimero

rigenerato con le stesse caratteristiche di quello sintetizzato con materie

prime vergini, anche per uso alimentare. Questo progetto rientra nell’impegno

preso da Dow di incorporare almeno 100.000 tonnellate di plastiche riciclate

nei materiali destinati al mercato europeo entro il 2025.

Eastman si sta invece muovendo

nel riciclo chimico, mediante depolimerizzazione via metanolisi, dei rifiuti a

base poliestere di scarsa qualità, difficilmente recuperabili per via

meccanica e destinati quindi a essere avviati a discarica o all’incenerimento.

Il gruppo statunitense è impegnato in uno studio di fattibilità tecnica sulla

progettazione e costruzione di un impianto di metanolisi su scala industriale,

che potrebbe entrare in funzione entro 24-36 mesi dalla conclusione degli

accordi con partner della filiera interessati ad acquistare il materiale così

rigenerato.

Capitali

freschi per Loop Industries

Che il momento sia quello giusto, è dimostrato anche

dalla disponibilità di capitale di rischio per progetti industriali nel riciclo

chimico. Recentemente, la società di investimenti canadese Northern

Private Capital (NPC) del multimilionario John Risley, ha deciso

di investire 35 milioni di dollari per rilevare una quota del

10,5% di Loop Industries, la società che ha sviluppato un processo per il

riciclo chimico di rifiuti in PET, trasformati nelle materie prime di

partenza. Il nuovo azionista si è anche assicurato un’opzione, valida tre anni,

per l’acquisto di ulteriori quote, fino ad arrivare al 17,3% con un esborso

totale di 45 milioni di dollari. L’obiettivo è accelerare il passaggio su scala

industriale del processo, che vede Loop Industries alleata con la thailandese

Indorama Ventures nella costruzione del primo impianto di depolimerizzazione

negli Stati Uniti, il cui avvio è previsto nel 2020.

Ancora prima di mettere in marcia le capacità, Loop Industries ha

siglato accordi di fornitura pluriennale di rPET da riciclo chimico con colossi

quali PepsiCo, L’Oréal Group ed Evian, il marchio di acque minerali del

gruppo Danone. Alla fine dell’anno scorso, la società canadese ha anche

raggiunto un accordo con Thyssenkrupp al fine di combinare la

tecnologia di riciclo chimico di poliestere Loop con quella di

policondensazione in continuo MTR (Melt-To-Resin) di Uhde Inventa-Fischer

per produrre PET grado bottiglia partendo da rifiuti plastici

post-consumo.

Un

progetto nei film BOPET

Sul fronte della depolimerizzazione del PET, si

segnala anche il processo LuxCR proposto da DuPont Teijin Films.

L’obiettivo è trasformare i flakes di PET provenienti da sfridi o da

rifiuti nel monomero di partenza – BHET (bis-β-idrossietiltereftalato)

–, indistinguibile da quello vergine, da cui ottenere nuovo poliestere

destinato all’estrusione di film PET biorientato (BOPET) destinato

ad applicazioni di imballaggio, anche alimentare. Questa tecnologia è in

grado rimuovere eventuali contaminazioni attraverso una combinazione tra

filtrazione del polimero e del monomero ed estrazione mediante vuoto per alcune

ore con temperature tra 270 e 300 °C. Il gruppo statunitense sta valutando

altre applicazioni nell’ambito di etichette, pannelli solari, carte d’identità.