Di Roberto Romita – Industrial Key Account Manager – Industrial Division di Sparq

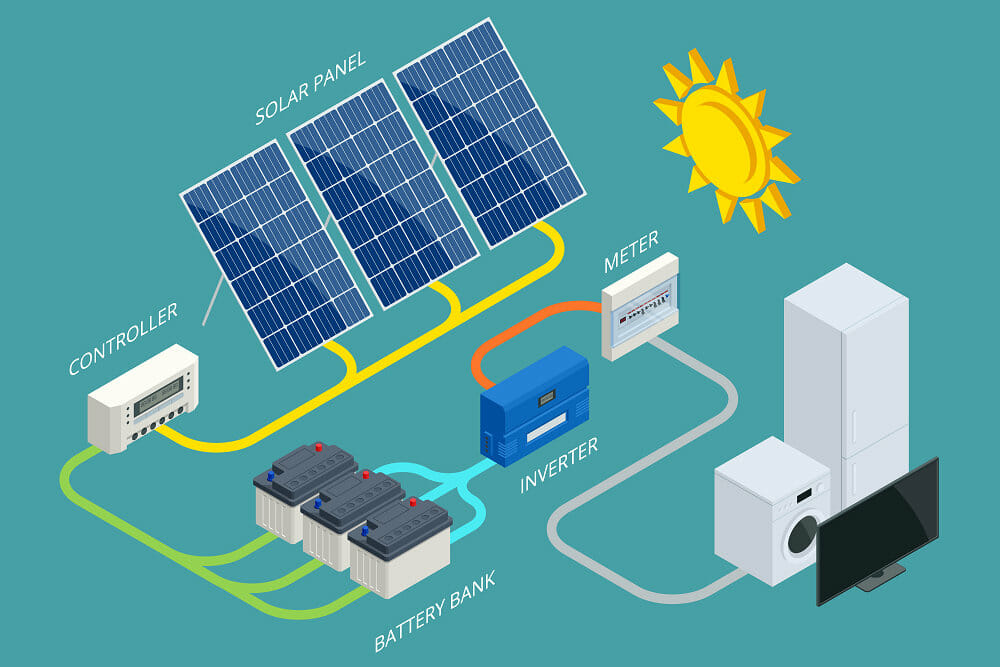

Litio e batterie ricaricabili: il BESS è una tecnologia oramai collaudata e sono davvero numerose le applicazioni che vedono applicati i sistemi di accumulo

Tuttavia quando si parla di energy storage bisogna tenere presente che si tratta si di batterie ma che queste possiedono davvero molti tipi di chimica, e questa chimica ha particolari peculiarità.

Queste peculiarità permettono a ogni batteria di esprimere al meglio le proprie potenzialità ma a determinate condizioni e in un determinato tempo.

È quindi di fondamentale importanza sapere quali sono le caratteristiche e il comportamento della cella e della sua chimica al fine di determinare con precisione quale tipologia è più adatta a una certa applicazione.

I sistemi di accumulo accostati ai sistemi di generazione che sfruttano l’energia rinnovabile, non sono tutti uguali.

A seconda della richiesta e della prestazione possono differire, in riferimento alla tipologia di cella e alla composizione, anche di molto. In questo articolo andremo ad affrontare nel dettaglio le caratteristiche della chimica delle celle ricaricabili.

Molte combinazioni, prestazioni differenti

Per quanto riguarda la chimica delle celle si sente spesso parlare di Litio e delle sue varie combinazioni con il Ferro, il Manganese, il Nickel il Cobalto, ecc.

Va tenuto presente che per ogni combinazione avremo prestazioni differenti anche in relazione al carico applicato (ovvero a “quanto” chiediamo alla nostra cella) e alle condizioni esterne.

In questa parte andiamo ad analizzare e confrontare valori nominali di tensione e corrente, curve di carica e scarica in relazione a valori di tempo e temperatura.

Non meno importante è da tenere presente caratteristiche di sicurezza, poiché sono note le problematiche di infiammabilità di alcune tipologie di cella.

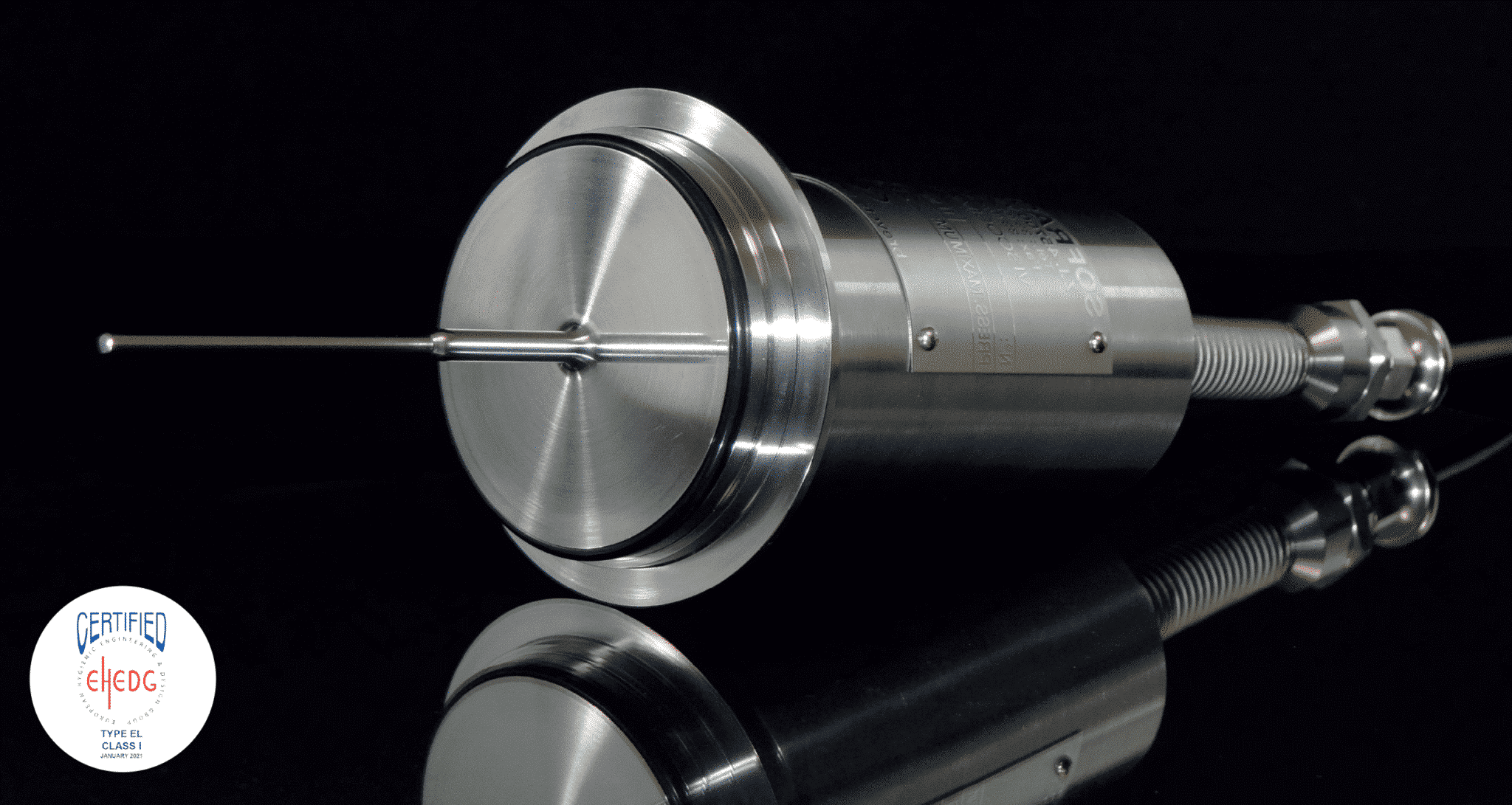

Inoltre, alcune celle devono rispettare i requisiti stringenti ATEX al fine di poter essere impiegate in ambienti a rischio esplosione come anche resistere alla corrosione (e alle eventuali perdite) dovuta al funzionamento in aree gravose.

Un fattore chiave per la scelta corretta del tipo di batteria è dato quindi dalla quantità di potenza costante erogabile. Vediamo di seguito le tipologie di chimica andando ad analizzare pro e contro:

Litio Ferro Fosfato – LiFePO4

Chiamato anche LFP è una tipologia di cella che utilizza come materiale catodico tale chimica.

Molto utilizzata nelle applicazioni ESS, l’LFP si contraddistingue per un livello di sicurezza alto grazie a un’abbondante composizione ferrosa e a un elevato grado di stabilità al variare della temperatura.

Se confrontato con i valori del NiMH, la densità energetica dell’LFP è mediamente 100-120 Wh per kg.

Le celle hanno una tensione nominale di 3,2 V, operano in un range termico compreso fra -20 e 60 °C e sono caratterizzate da un tasso di autoscarica estremamente basso (meno dell’1%).

Inoltre, la caratteristica di scarica consente alle LFP di mantenere pressoché costante la prestazione fino a circa l’80% della propria capacità (Fig. 1), anche se sottoposte a carichi elevati.

Questa chimica è soggetta a un invecchiamento più lento indipendentemente dai valori di temperatura rispetto alle altre combinazioni.

Ciò permette un tempo di vita superiore ai 10 anni con un ciclo di ricariche (all’80% della capacità – C = 0,8) che può superare le 2000 volte.

Queste caratteristiche spiegano chiaramente come l’LPF è molto indicata per i sistemi ESS dove stabilità e durevolezza sono requisiti essenziali per garantire prestazioni costanti.

Litio Nickel Cobalto Manganese – LiNiMnCoO2

Saliamo di tensione nominale con 3,7 V e di densità energetica, da 150 a oltre 200 Wh per Kg, con questa cella conosciuta anche come NMC di cui si compone il catodo.

Come range di temperatura di esercizio siamo vicini all’LFP con -20 e +55 °C così come un bassissimo tasso di autoscarica (circa l’1%).

Se mettiamo a confronto le curve di scarica tipiche di NMC e LFP possiamo notare una quasi replica di comportamento, sebbene l’NMC presenti un livello di scarica più rapido nella prima porzione di capacità.

Con un ciclo di ricarica che può raggiungere le 1500 volte (con C =0,8), questo tipo di cella è maggiormente utilizzato nelle applicazioni automotive.

Pur rappresentando una soluzione più performante rispetto all’LFP, va detto che questa chimica presenta un livello di sicurezza inferiore, poiché presenta alcune criticità divenendo più instabile durante la carica ad alte temperature.

Litio Titanato – Li2TiO3

Abbreviata anche come LTO, questa cella utilizza i nanocristalli di titanato di litio sulla superficie dell’anodo, ha una capacità di carica più rapida rispetto alle altre celle, ma anche una tensione nominale più bassa, 2,4 V e, ovviamente, una densità di 50-80 Wh per Kg.

Nonostante una capacità inferiore rispetto alle LFP e NMC questa chimica consente un range operativo termico ampliato compreso fra -30 e +75 °C e può sopportare per 4-5 secondi un carico di 30 volte superiore alla propria capacità.

Dalla curva di scarica si potrebbe dire che, valore di tensione a parte, l’LTO ha ossia una prestazione più costante rispetto all’NMC e più somigliante all’LFP.

Ad ogni modo, le caratteristiche sono quasi una via di mezzo fra le precedenti due chimiche analizzate. Sebbene il tasso di autoscarica sia decisamente più elevato e che può arrivare al 10% mensile (ma siamo ben lontani da valori elevati come quelli dell’NiMH), l’LTO può sopportare un numero di cicli di carica più che triplo rispetto a tutte le altre chimiche del Litio.

Come ulteriore punto a favore vi è l’estremo livello di sicurezza che fa dell’LTO la cella più sicura poiché iper-stabile indipendentemente dalle condizioni ambientali.

Litio e cobalto – LiCoO2

Risaliamo con valori di tensione e densità con questa combinazione catodica detta anche LCO. 3,7 V e fra 150 e 200 Wh per Kg, pongono le prestazioni del Litio Cobalto più vicino all’NMC anche se va fatta una considerazione: sebbene l’LCO abbiano un picco iniziale del tutto simile al Nichel Manganese Cobalto, la curva di scarica è molto meno stabile e al 60% della capacità della cella inizia il calo più deciso delle prestazioni.

Questa cella a prestazioni relativamente alte funziona fra i -20 e +60 °C ed è adatta all’utilizzo intenso dei dispositivi elettronici portatili.

Tuttavia l’LCO è caratterizzato anche da una bassa stabilità termica che tende al surriscaldamento al più pericoloso runaway termico una volta raggiunta la carica completa.

Litio nichel cobalto alluminio – LiNiCoAlO2

Questa cella, l’NCA, possiede il più alto livello di densità energetica con valori che superano i 200 per attestarsi a 260 Wh per Kg. Con una tensione nominale di 3,6 V, questo tipo di batteria ha caratteriste simili anche se di pochissimo inferiori all’NMC e ciò lo si può rilevare dalla Fig. 1: le due curve a confronto indicano un andamento di scarica pressoché parallelo unito a una certa costanza fino a circa l’80% di capacità delle due celle.

Questa chimica, con lo stesso range termico operativo delle LCO, pur garantendo alte prestazioni, un tasso di autoscarica relativamente basso (dall’1 al 5% mensile) paga però una quantità di ricariche fra le più basse con circa 5-600 cicli.

Come per le NMC onde poter allungare la vita utile di ogni singola cella è preferibile caricare non oltre il 90% della capacità della batteria. Anche le NCA analogamente alle LCO hanno un’instabilità relativamente alta che, a seguito del runaway termico, può anche dare origine a incendi secondari.

Litio e Manganese – LiMn2O4

Questa tipologia (LMO) ha in comune alle LCM e LCO la tensione nominale di 3,7 V, mentre presenta un valore di densità energetica più basso compreso fra i 100 e 150 Wh per Kg.

La caratteristica principale dell’LMO è quella di fornire molta energia in un tempo ristretto e lo si evince da Fig.1. dove la curva di scarica tende al calo deciso poco oltre il 40% della propria capacità. Sebbene queste celle siano in grado di sopportare carichi 10 volte superiori per pochi secondi hanno comunque prestazioni inferiori alle celle al Cobalto. Con un range operativo uguale a LCO ed NCA, l’LMO ha un buon tasso di autoscarica che non supera il 5% mensile ma presenta comunque criticità diventando instabile a temperature di carica più elevate.

C’è una chimica perfetta?

La risposta è no. Tralasciando le mode del momento, non vi è un prodotto polivalente proprio perché non esiste una chimica ideale o “più corretta”. Come abbiamo potuto vedere è necessario valutare non solo la capacità in Ah, la tensione nominale o la velocità di scarica, bensì anche il ciclo di vita utile, il livello di sicurezza che può garantire la cella. Poiché, ad esempio, se a fronte dei requisiti di prestazione elevata sceglieremo determinate tipologie di celle, non è garantito che l’effettiva potenza disponibile può rappresentare la migliore soluzione per alimentare una certa applicazione. Anche la quantità e la frequenza di carica sono fondamentali nella scelta della chimica: sempre per fare un esempio, nel caso di NCM e LCO, ipotizzando un carico – oltre 1 volta la capacità della cella – che richiede pertanto cariche più frequenti, avremmo come risultato performance più alte ma una sensibile riduzione della durata utile e quindi una sostituzione anzitempo delle celle. Inoltre, non meno importante, è l’attenta valutazione dell’ambiente in cui andrà ad operare la cella il che anch’esso sarà determinante per la durata utile come anche l’innalzamento del livello di pericolosità dovuto ad alte temperature di esercizio oppure agli ambienti gravosi e/o esplosivi.