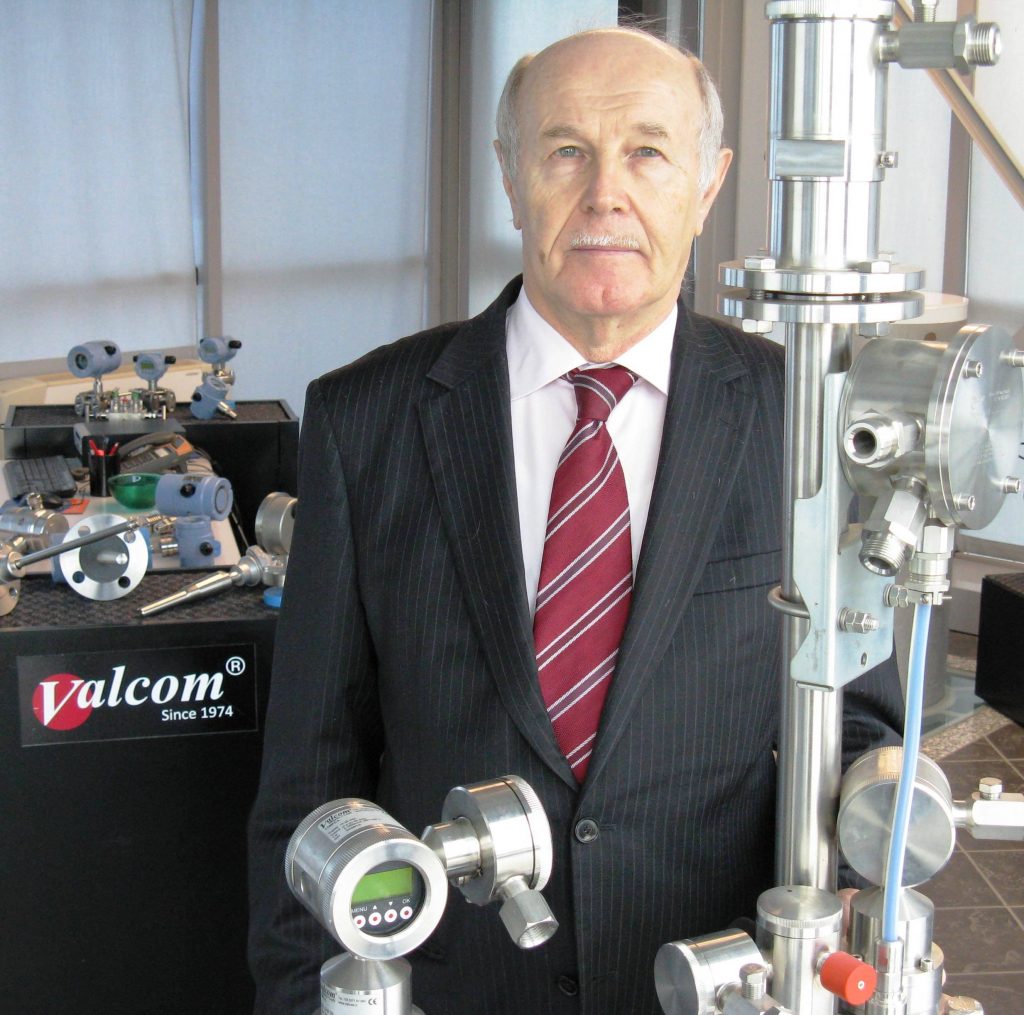

Abbiamo rivolto alcune domande al Presidente di questo grande gruppo che è Terranova Instruments, Enio Valletti, che presenta un grande portfolio di esperienze e soluzioni per tutte le Industrie di Processo con la qualità, la creatività e l’eccellenza che la manifattura italiana ha sempre dimostrato negli anni

Di Maria Elena Monti

Terranova Instruments include brand differenti, può darci brevi cenni della sua storia e spiegare di cosa si occupano i vari marchi?

Valcom

Fondata a Milano nel 1974, Valcom® iniziò progettando e producendo strumenti pneumatici per il controllo e la misura con una specifica competenza nell’industria della cellulosa e della carta. Nel 1978 fu prodotto il primo trasmettitore elettronico con LVDT e nei primissimi anni ’80 la realizzazione di una gamma di trasmettitori di livello e pressione con sensori piezoresistivi costituì un passo decisivo nello sviluppo della strumentazione elettronica. Il continuo impegno dedicato alla ricerca, portò Valcom® ad entrare nei primi anni ’90 anche nel settore Navale, attraverso la selezione di materiali perfettamente compatibili con le applicazioni in ambito marino e offshore.

Spriano

Iniziò la propria attività nel 1923 producendo misuratori di pressione e temperatura. Nel 1936 fu la prima azienda in Italia a produrre un servomotore pneumatico e contribuì così a un significativo miglioramento tecnico nell’automazione e nel controllo industriale nei settori della Gomma, dell’Oil&Gas e Alimentari. Negli anni ’80 fu completato il passaggio dalla strumentazione pneumatica a quella elettronica.

Mec-Rela

Nel 1976 fu progettata e costruita una linea completa di valvole di controllo sotto marchio Mec-Rela®, che fornivano soluzioni efficaci ed efficienti per applicazioni industriali anche in condizioni estremamente difficili. Valvole di tipo criogenico, valvole a 3 vie con corpo monolitico e costruzione a doppia gabbia fecero di Mec-Rela® un brand riconosciuto a livello mondiale già nei suoi primi dieci anni di vita.

Qual è il posizionamento di Terranova Instruments sul mercato?

Forniamo strumenti di misura livello, pressione e temperatura ai più importanti EPC nel settore Oil&Gas, alla cantieristica commerciale e militare, migliaia di strumenti annualmente nel settore acque.

Abbiamo certificazioni ed omologazioni sempre aggiornate per i settori in cui operiamo. Esportiamo il 70-80% della produzione.

L’indirizzo è verso l’Oil&Gas ed il Marine è tuttavia modulato dalla capacità di produrre, ad esempio, livelli di barra di torsione, misuratori di densità per fanghi di trivellazione, Venturi fino a 15.000 PSI per pozzi petroliferi, water cut, varie tipologie di trasmettitori di temperatura, misuratori di nebbia di olio, trasmettitori di consistenza per pasta di carta.

La varietà dei prodotti, il volume e la flessibilità di produzione attuale non richiedono investimenti di ricerca verso altri settori oltre a quelli elencati, se non a questi affini

In che misura contribuisce il settore chimico/pharma al fatturato del Gruppo?

Il settore chimico/farmaceutico oggi costituisce circa il 15% del fatturato totale.

E quello rivolto all’ambientale?

In questo caso si tratta di circa il 7%.

Qual è il mercato europeo in cui registrate i risultati più soddisfacenti?

Per quanto riguarda il brand Spriano, attivo nel settore Oil & Gas, la bussola è puntata sul Medio Oriente. Per Valcom invece, più presente in ambito navale e industriale, i migliori risultati vengono realizzati in Scandinavia, Germania, Grecia e Turchia.

Come si presenta, invece, il mercato italiano dal punto di vista delle vendite e delle richieste dei vostri clienti?

In Italia stiamo facendo bene, c’è mercato per i nostri strumenti. Nel corso dell’anno prossimo intendiamo rafforzare la rete commerciale. Stiamo entrando nelle vendor list delle grandi società di ingegneria italiane. Dobbiamo però potenziare le visite degli agenti commerciali alle industrie più piccole. Certo, i grandi numeri oggi si fanno in altri paesi, dove si costruiscono ancora grandi impianti, ma è essenziale essere molto ramificati sul nostro territorio.

La “misura di livello in ambito industriale” è una parte importante del Vs lavoro, ci può raccontare come viene declinato da Terranova?

Terranova propone diverse soluzioni per la misura di livello. La più comune è quella basata sul battente idrostatico che possiamo soddisfare con i nostri strumenti ad immersione (27I e T72) ma anche con trasmettitori a barra di torsione, di pressione differenziale per montaggio diretto sul serbatoio o remoti tramite capillari. I Radar KRG a 26GHz sono parte integrante per quelle misure in cui il contatto con il fluido non è raccomandato e livellostati ad ultrasuoni, condotti di barra metallica e a galleggiante per evitare l’overfilling. Forniamo inoltre sistemi di misura a gorgogliamento BMS, in particolare in ambito navale anche se applicazioni nell’industria sono frequenti. A fianco dei trasmettitori abbiamo gli indicatori magnetici locali MLG (equipaggiabili anche con trasmettitore) ed indicatori SPG (Self Powered Gauges), potendo garantire così anche la visualizzazione delle misure di livello localmente.

Qual è la gamma di prodotti che proponete? Quali sono caratteristiche peculiari e vantaggi?

Al di fuori degli strumenti standard per applicazioni normali, quali ad esempio le ∆PCell, ogni tipologia di prodotto ha le proprie peculiarità pertanto è fondamentale per noi comprendere l’applicazione e le necessità del cliente in primis, così da proporre la soluzione più adatta.

Le variabili principali misurate sono livello, pressione, temperatura, portata, densità e consistenza.

Per applicazioni su serbatoi in pressione, sicuramente i trasmettitori differenziali T7D, SST57B, SST57BL, SST77B e SST77BL la fanno da padrone. Questi strumenti equipaggiabili anche con separatori e capillari rilevano sia la pressione totale interna al serbatoio sia quella esercitata dalla pressione del battente idrostatico. Deducendo dalla pressione totale rilevata la pressione di pressurizzazione, i trasmettitori sono in grado di misurare l’effettivo livello del liquido all’interno.

Quando invece parliamo di serbatoi atmosferici o pozzi, gli strumenti ad immersione 27I e T72 sono i più adatti. Facili da installare ed affidabili nel tempo, non necessitano di commissioning e possono essere installati anche in pozzi molto profondi (anche oltre i 500 m). Inoltre possono resistere ad elevate sovrapressioni e a picchi di pressione dovuti al fenomeno dello sloshing, tipico nelle casse di zavorra e di servizio in ambito navale.

I radar KRG possono essere utilizzati per misure non a contatto anche per fluidi corrosivi. I sistemi a gorgogliamento BMS permettono di misurare contemporaneamente il livello di varie casse o serbatoi.

Forniamo anche livellostati ad onde acustiche condotte in barra metallica tipo ASL, utilizzati per verificare il riempimento ed evitare l’overfilling, proteggendo così gli impianti e gli operatori. Possono essere ad una o due antenne con lunghezze customizzabili ed anche in materiali esotici.

La quasi totalità dei sensori è gestito da microprocessori con protocollo di comunicazione (HART) per ottenere risultati eccellenti in precisione. La nostra produzione è particolarmente attenta ed esperta nello sviluppo della parte meccanica/idraulica del prodotto, in quanto garanzia di affidabilità a lungo termine.

Può fare cenno a qualche applicazione significativa?

Tra le recentissime acquisizioni possiamo citare:

- Trasmettitori elettronici di pressione relativa e differenziale con membrana dorata, per unità di produzione idrogeno e idrotrattamento distillati in una Oil Refinery;

- Trasmettori di livello ad immersione in PVDF con membrana ceramica per falde inquinate;

- Self Powered Gauges per indicazione locale di livello su portaerei;

- Skid multifase di nostra completa produzione costituito da tubo venturi, strumentazione varia e water-cut modello T7W.

Come si è evoluto il vostro business?

Il business Terranova nasce nel 2013 con l’acquisizione di Spriano e Mec-Rela da parte di Valcom. Questi tre marchi italiani (Spriano 1923, Valcom 1974 e Mec-Rela 1976) costituiscono un gruppo capace di operare i n perfetta sinergia per le loro esperienze e capacità di produrre ed operare nei settori della strumentazione quali Oli&Gas, marina commerciale e militare, cartiere, centrali termiche, industria chimica, petrolchimica, farmaceutica, alimentare e delle acque.

Siamo impegnati a fare conoscere queste capacità acquisite in molti decenni di esperienza ai nostri clienti e soprattutto ai nostri potenziali clienti. Offriamo un’alternativa di altissima qualità ed in particolare, per le industrie italiane, un prodotto nazionale tecnicamente competitivo e molto spesso vantaggioso economicamente.

Contribuiamo a far crescere l’attività, con tutti i vantaggi connessi, sul territorio italiano.

Quali sono i vostri punti di forza?

Industria generica di processo, in particolare Oil&Gas, marina commerciale e militare, cartiere e food, ma con anche un occhio al settore delle energie alternative. Questi i campi dove possiamo trovare il timbro Terranova Instruments, in un continuo sforzo nella ricerca e nello sviluppo di soluzioni innovative nonostante i decenni d’esperienza, ponendoci così come partner ideale e fornitore per apparecchiature di misurazione e controllo per processi di trattamento di acque, pozzi, casse, laghi, ma anche settori che spaziano all’industria farmaceutica, del cemento e dell’acciaio

Come ha affrontato le tematiche della digitalizzazione e quelle dell’efficienza energetica il Gruppo?

Nell’ottica di una maggiore digitalizzazione ed evoluzione dell’operatività interna, siamo impegnati nel passaggio al sistema SAP, che contiamo di rendere operativo a fine 2022.

Disponiamo di impianto fotovoltaico da 47 KW e pompe di calore per il condizionamento/riscaldamento.

A quali criticità e/o problematiche rispondono le vostre soluzioni? Quali sono le esigenze del Cliente che soddisfate maggiormente?

La decennale esperienza, la produzione tutta in Italia, la stretta rete di fornitori per determinate lavorazioni, un grosso stock delle parti degli strumenti e la capacità di modulare la produzione e ridefinire le priorità ci permettono di risolvere in modo positivo una criticità piuttosto frequente: il tempo di consegna.

Altre problematiche che siamo in grado di risolvere piuttosto bene sono quelle legate alle caratteristiche tecniche dei materiali speciali, leghe, trattamenti relativi alla sicurezza meccanica ed alla resistenza chimica.

Quali servizi offrite al cliente?

I nostri clienti trovano da noi non solo un fornitore, ma un partner. Lavoriamo fin dalle fasi di ingegneria con molti loro, li seguiamo durante la scelta degli strumenti e la fornitura. Tutto però non si ferma qui, ma proseguiamo anche con l’aiuto in fase di installazione e commissioning, service e qualora si presentino delle problematiche in futuro anche con assistenza diretta da remoto o in campo.

Come siete strutturati per la produzione e per la rete commerciale in Italia?

Come produttori, realizziamo la nostra strumentazione interamente nella sede di Terranova dei Passerini (Lo), avvalendoci della collaborazione esterna di officine meccaniche, quando possibile, residenti nelle nostre vicinanze.

Per la rete commerciale Italia, abbiamo allargato la nostra forza commerciale, coinvolgendo nuovi agenti / distributori che ci seguono nelle varie regioni.

Avete lanciato recenti novità sul mercato del chimico/farmaceutico e del settore ambientale?

No, non novità assolute ma adeguamenti costanti alle particolari esigenze dei settori quali ad esempio l’estensione di attacchi al processo specifici per il settore farmaceutico ed alimentare.

Avete nuovi progetti in cantiere o in lavorazione?

In questo periodo abbiamo portato avanti un progetto importante che lanceremo sul mercato a gennaio 2022. Attualmente abbiamo terminato la fase di prototipazione e siamo impegnati in quella di pre-serie. Si tratta della rivisitazione digitale dello storico interruttore di livello a ultrasuoni ASL che sarà in grado di rispondere alle esigenze dell’Industry 4.0, in un’ottica intelligente e programmabile. Tra i vantaggi: miglioramento della flessibilità di calibrazione, gestione delle

uscite di corrente e/o relay più semplice e aumentata, diagnostica rafforzata.

Questo interruttore di livello potrà supportare nuove applicazioni con limiti estremi di pressione e temperatura (1000 bar, -200…+500°C). La serie ASL si presenterà sul mercato forte delle certificazioni CE, ATEX, IECEx, PED, SIL nonché Type Approvals per applicazioni navali e Offshore, per cominciare RINA e DNV.

Quali sono le prospettive per il futuro?

Nel corso del 2022 lanceremo sul mercato il nuovo livellostato ASL in versione digitale con possibilità di programmazione e semplicissima messa in servizio. Nel nostro settore le certificazioni sono fondamentali, pertanto il 2022 ci vedrà impegnati anche su questo fronte con il rinnovo di certificazioni/omologazioni in scadenza e con l’acquisizione di nuove.

Questi investimenti, assieme a tutto il lavoro svolto nel corso del 2020 e 2021 ci permetteranno di essere ancora più presenti sul mercato e di incrementare ulteriormente il nostro business a livello sia nazionale che internazionale.

Dal punto di vista industriale proprio in queste settimane si è conclusa un’importante operazione di acquisizione di una società storica dell’industria italiana per la produzione di elementi primari per la misura della portata e che porterà non solo ad un ampliamento della nostra offerta commerciale, ma anche a una riorganizzazione e ottimizzazione delle procedure interne.