Inverter, convertitori di frequenza, azionamenti a velocità variabile

Comunque li si voglia chiamare, non è possibile oggi immaginare un’applicazione di movimentazione, sollevamento, traslazione, comando di organi motòri che possa fare a meno delle prestazioni, della precisione e dell’efficienza offerte dall’accoppiata motore-inverter.

Ma quando nascono gli inverter e, soprattutto, chi ha aperto la strada al loro sviluppo?

Oggi gli inverter rappresentano un componente essenziale dei sistemi di automazione.

Negli ultimi 50 anni i progressi fatti dall’elettronica e, ultimamente, dal digitale hanno radicalmente mutato il volto di una disciplina che, forse come nessun’altra, può essere considerata l’emblema della moderna meccatronica.

Chi ha qualche dimestichezza con il mondo dei controlli automatici sa bene che cosa si celi dietro quello che, apparentemente, può sembrare uno dei tanti dispositivi elettronici (magari un po’ costoso) che oggi è possibile acquistare su molti shop on-line.

Matematica, fisica, elettronica, meccanica, informatica: dietro a un variable speed drive, per dirla all’anglosassone, c’è un universo così specializzato e multidisciplinare che è quasi difficile renderne un’idea corretta.

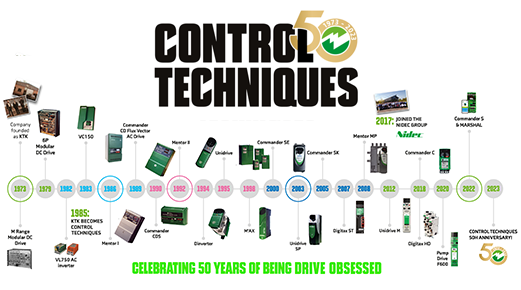

L’evoluzione che, da cinquant’anni a questa parte, ha accompagnato la storia di uno dei nomi più noti in questo ambito, quello di Control Techniques.

Nata nel 1973, Control Techniques è una delle pochissime aziende multinazionali che ha fatto del controllo dei motori elettrici la propria unica, grande, esclusiva missione tecnologica.

I cinque decenni che hanno caratterizzato la sua storia, partita nelle verdi campagne del Galles, possono essere considerati l’emblema di tutti i grandi e importanti passi in avanti che la tecnologia degli variable speed drive ha fatto registrare fino ad oggi.

Un’evoluzione che è andata di pari passo con gli sviluppi dell’elettronica, della miniaturizzazione, della tecnologia digitale e, non ultimo, della ricerca di base, con la messa a punto di algoritmi e tecniche di controllo sempre più raffinati e performanti.

Quando e come sono nati gli inverter?

Per rispondere a questa domanda è necessario compiere un salto indietro nel tempo di quasi 150 anni, esattamente agli anni ’80 del XIX secolo. Nel 1885 Galileo Ferraris, illustre ingegnere e professore del Politecnico di Torino, finalizza una serie di studi sull’elettromagnetismo, in particolare sugli effetti indotti dalla corrente alternata, giungendo alla scoperta del campo magnetico rotante quale principio base per la realizzazione di motori elettrici (per l’appunto a induzione) ben più efficienti di quelli in corrente continua messi a punto da Edison.

Il 1888 è l’anno cruciale. Ferraris espone le sue scoperte all’Accademia delle Scienze di Torino ma, quasi contemporaneamente, dall’altra parte del mondo, un altro scienziato, dal piglio completamente diverso, visionario e un po’ guascone, ma dotato di una genialità indiscutibile, mette a punto il progetto di un rivoluzionario motore che sfrutta la corrente alternata: il suo nome è Nikola Tesla.

Di chi sarà la vera paternità del motore CA? Ebbene, dopo lo scontro tra Meucci e Bell, quasi contemporaneo a quello tra Ferraris e Tesla, la storia sembra ripetersi, identica: Italia vs. Stati Uniti.

Anni dopo, tra coloro che scesero in campo per difendere l’italianità dell’invenzione vi fu addirittura Carlo Emilio Gadda, che tutti conoscono come scrittore ma che, per formazione accademica, fu innanzitutto un ingegnere.

Ebbene, secondo Gadda il merito dell’invenzione va dato a Galileo Ferraris, che avrebbe avuto l’intuizione di come sfruttare le forze generate dal campo elettromagnetico guardando ai giochi di luce e ombra generati dalle colonne dei portici di Torino dove stava passeggiando in un giorno di primavera.

Di tutt’altro avviso il racconto fatto dallo stesso Tesla, che disse di avere avuto un lampo di intuizione durante una camminata in un parco di Budapest avvenuta anni prima, intuizione che finalizzerà poi in un progetto a Strasburgo nel 1882 in qualità di tecnico ricercatore della Edison Europe.

Che Tesla fosse un egocentrico, a volte millantatore, è un fatto risaputo. Ciò che non potremo mai sapere, invece, è a chi può essere oggi assegnato il merito di questa favolosa scoperta che rivoluzionerà per sempre il mondo industriale.

Il motore elettrico, un volano di sviluppo

Rispetto al vapore, l’elettricità presentava numerosi vantaggi come fonte di energia.

Non solo era pulita (ricordiamo che in quel periodo fiorirono le centrali idroelettriche), ma era ben più efficiente, facilmente trasportabile e poteva essere inserita e disinserita in un attimo, con un semplice click, a differenza di quanto invece bisognava fare con un motore endotermico o a vapore.

Lo sviluppo dei motori elettrici fin da subito ha notevolmente incrementato le potenzialità dell’automazione industriale, alimentando macchine e linee di produzione che via via si sono fatte sempre più efficienti.

Quando Henry Ford nel 1913 iniziò a produrre la Model T nello stabilimento di Highland Park, in Michigan, introducendo il modello della catena di montaggio, i motori elettrici ebbero la prima grande occasione di mostrare le loro potenzialità in ottica di sviluppo e progresso.

Lo stabilimento sfornava vetture al ritmo di una ogni 3 minuti: ciò fece sì che manufatti complessi come le autovetture potessero trasformarsi in beni di massa grazie all’automazione, che consentiva di abbattere drasticamente i costi di produzione.

Tuttavia, nonostante le loro indiscutibili potenzialità, i motori in corrente alternata dovranno attendere ancora qualche decennio prima di affermarsi, principalmente a causa della relativa semplicità con i motori in CC potevano essere regolati in tecnica a velocità variabile.

Gestire efficacemente tutti i parametri elettrici che avrebbero permesso ai motori a induzione di compiere il passo decisivo, a quell’epoca era ancora una sfida decisamente complessa e gli sviluppi tecnici per rendere il controllo di coppia e velocità di questi motori semplice come quello delle unità a corrente continua sarebbero maturati solamente una quarantina di anni dopo.

I favolosi anni ‘50

È nel decennio post bellico del secolo scorso che, grazie allo sviluppo dell’elettronica moderna, all’epoca ancora in fase nascente, vennero realizzate le prime unità di controllo motore a tiristori, dispositivi che di fatto, come vedremo, hanno aperto la strada alla nascita degli azionamenti a velocità variabile. Il principio su cui questi dispositivi si basavano era quello della cosiddetta “trasformazione inversa”: la corrente alternata, trifase o monofase, veniva raddrizzata, quindi nuovamente convertita in alternata, ma con diversi valori dei parametri elettrici, in primis di frequenza, per gestire opportunamente il numero dei giri motore.

Erano nati i primi inverter.

Questa tecnologia mostrava tuttavia dei seri limiti, dovuti principalmente alla lentezza di risposta dell’elettronica a tiristori e alla scarsa flessibilità della tecnica di controllo basata sul rapporto V/f. L’evoluzione dell’elettronica e dei componenti a semiconduttore con dinamiche di commutazione nettamente migliorate portano nei successivi anni ’70 alla nascita di inverter con prestazioni superiori, benchè la tecnica di controllo V/f facesse ancora segnare alcuni limiti in termini di precisione e intervallo di controllo della velocità (confinata in un range piuttosto ristretto, sull’ordine di 1:10), nonché di controllo della coppia, ovvero della capacità di regolare in modo stabile il motore al variare dei carichi applicati all’asse.

La vera svolta nel superare queste limitazioni avviene con l’introduzione della tecnica di controllo vettoriale. Frutto di avanzati algoritmi prevalentemente studiati come ricerca di frontiera in Europa, la regolazione della velocità in tecnica vettoriale avveniva non più agendo sul rapporto tensione frequenza, ma controllando l’orientamento del campo elettromagnetico, così che un motore a induzione poteva essere controllato in maniera del tutto analoga a un motore a corrente continua in fatto di semplicità, rendimento e precisione. Tuttavia, a quell’epoca l’elevata potenza di calcolo necessaria per eseguire in tempo reale le complesse elaborazioni vettoriali non è ancora disponibile. I primi prototipi di inverter a controllo vettoriale nascono quindi come esercizi di fattibilità più fini a loro stessi che non come veri e propri prodotti commerciali.

La rivoluzione della microelettronica

Bisogna attendere gli anni ’80 prima che la tecnica di controllo vettoriale si possa concretizzare in prodotti commercialmente validi.

Dai primi ingombranti azionamenti, si passa allo sviluppo di dispositivi sempre più compatti e potenti, nonché intelligenti e capaci di comunicare non più mediante interfacce di segnale, ma avvalendosi di quelle che ben presto si sarebbero affermate come il nuovo e indispensabile strumento per gestire efficacemente la comunicazione industriale: le reti di campo.

La corsa dei produttori di inverter alla ricerca di prestazioni “tout-court” per i loro dispositivi è finalmente partita. Lo sviluppo ora non guarda più solo alle capacità di controllo, ma agli aspetti legati all’efficienza energetica, alla flessibilità, all’universalità di utilizzo, all’apertura ai vari standard di comunicazione, con un occhio anche alla safety e alla logica programmabile.

Negli anni che seguono, gli inverter si trasformano letteralmente in piccoli ma sempre più potenti dispositivi, completi di tutto quanto serve per fare una vera automazione, capaci non solo di regolare i giri motore e controllare con accuratezza la coppia, ma di gestire logiche, profili di accelerazione/decelerazione, la sicurezza in caso di emergenza, comandare più tipologie di motori e al tempo stesso fornire prestazioni particolari per applicazioni specifiche, addirittura recuperare l’energia ridistribuendola agli altri componenti di sistema in tecnica DC-bus.

I successivi anni ’90, sulla spinta di questo fervore, vedono l’avvento di modelli rivoluzionari, come il mitico Unidrive, il primo inverter dalle reali caratteristiche di universalità, in grado di integrare il controllo di più tipi di motori in un unico prodotto, che segnerà indelebilmente la storia moderna di Control Techniques con oltre un milione di dispositivi installati in tutto il mondo.

Le prestazioni dei microprocessori, delle elettroniche FPGA e dei terminali di potenza in tecnologia IGBT rendono oggi gli inverter dei piccoli grandi mostri, in termini sia di capacità di calcolo, e quindi di controllo, che di densità di potenza.

I moderni azionamenti consentono di liberare tutto il potenziale intrinseco dei motori elettrici per realizzare applicazioni di automazione sempre più performanti e raffinate. E non solo.

Un futuro ancora tutto da scoprire

Le nuove frontiere che il digitale sta aprendo influenzeranno ancora nel prossimo futuro lo sviluppo della tecnologia inverter.

Si pensi ad esempio al ruolo dell’intelligenza artificiale, un asset di per sé intangibile, ma che sta diventando sempre più importante e che porterà l’automazione a un nuovo livello, grazie anche al supporto dell’IoT, che renderà gli inverter dei dispositivi sempre più intelligenti anche nel comunicare con le altre componenti di sistema.

Cos’altro riserverà il futuro della tecnologia agli inverter di prossima generazione? Difficile a dirsi.

Si potrebbe forse azzardare a prevedere che saranno le nuove sfide della mobilità elettrica a incidere sui prossimi sviluppi di questa tecnologia, vista la necessità di rendere sempre più sostenibile il nostro vivere quotidiano e di usare in modo efficiente e intelligente le risorse energetiche di cui disponiamo.

A 250 anni di distanza dai cambiamenti apportati dalla rivoluzione industriale, l’automazione può dire di avere percorso davvero moltissima strada. Gran parte della quale, in epoca moderna, porta l’indelebile impronta che gli inverter hanno impresso grazie alla loro continua, eccezionale evoluzione, nonché pe