Il progetto I-Therm di Synesis ha concepito due tecnologie di recupero del calore per temperature di esercizio comprese tra i 200 e i 1.350 °C e ha sviluppato due tecnologie per la trasformazione del calore in elettricità

L’obiettivo del progetto I-Therm di Synesis, lanciato nel 2015 e nella sua fase conclusiva allo scorso dicembre, era quello di dimostrare tecnologie e processi orientati ad un efficiente e conveniente recupero di calore negli impianti industriali, nel range di temperatura tra 70°C e 1000°C, nonché l’integrazione ottimale di tali tecnologie con sistemi di generazione di energia esistenti o con elettricità generata dal recupero di calore in eccesso.

Il progetto ha ricevuto fondi dal programma di ricerca e innovazione Horizon 2020 dell’Unione Europea.

Synesis dunque ha partecipato al progetto con il ruolo di system integrator, focalizzandosi su aspetti relativi al controllo e al monitoraggio dei sistemi sviluppati.

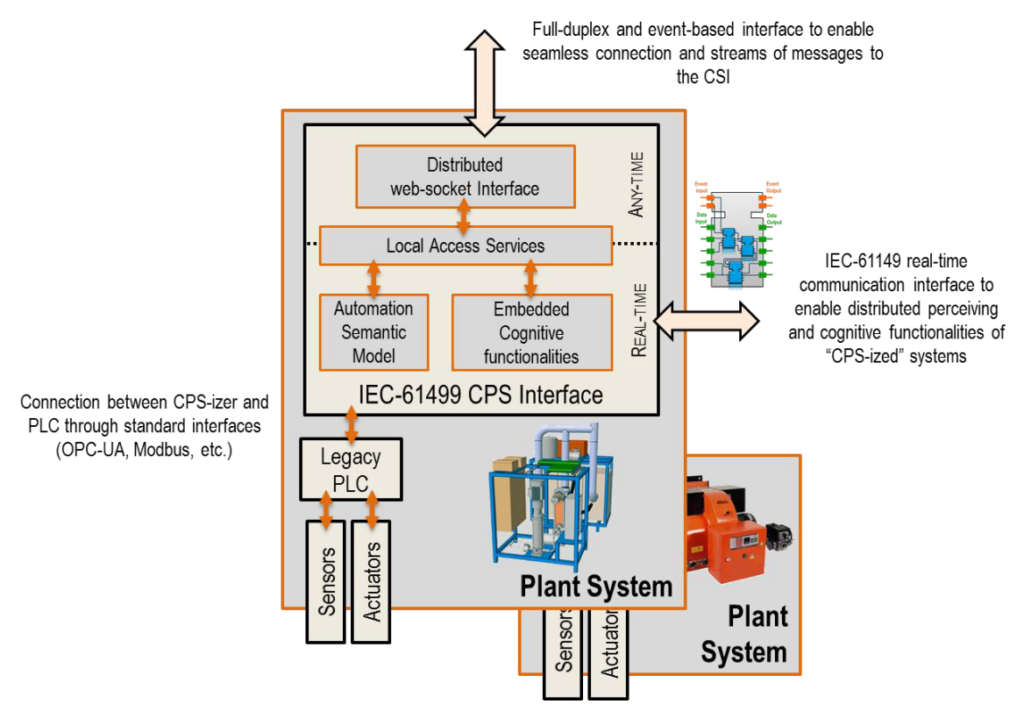

I sistemi di controllo e monitoraggio sono stati sviluppati adottando la tecnologia IEC-61499, uno standard in continua evoluzione che Synesis supporta dalla sua prima comparsa, collaborando con attori della ricerca e dell’industria durante numerosi progetti di ricerca e implementazioni pilota.

A seguito delle severe condizioni di lavoro caratteristiche di questi contesti industriali, e funzionalità di monitoraggio remoto sono considerate un requisito essenziale, in quanto permette l’osservazione continua del comportamento del sistema e la possibilità di intercettare, o talvolta anche di prevedere, possibili anomalie.

Per questo, Synesis ha sviluppato un duplice sistema in grado di monitorare i segnali a livello di driver, memorizzarli in un database locale e pubblicarli su un ulteriore sistema remoto, accessibile attraverso una interfaccia grafica basata su tecnologie web.

Tale disaccoppiamento dei differenti sottosistemi consente di controllare possibili criticità, causate da un lato dalle avversità degli ambienti industriali, dall’altro dalla latenza e possibile indisponibilità della connessione internet.

Tutte e quattro le tecnologie sono coadiuvate dal monitoraggio continuo dei parametri chiave di prestazione e dalla regolazione automatica in tempo reale. Il progetto ha inoltre aggiornato la serie di strumenti Einstein, che permette l’analisi rapida della fattibilità e degli aspetti economici del recupero e dell’utilizzo del calore residuo per l’inclusione delle tecnologie di I-Therm.

L’economizzatore a condensazione con tubi di calore (200-500 °C) del progetto è studiato per aumentare l’efficienza del recupero del calore proveniente da caldaie o altri fumi di combustione. Il dispositivo è in grado di recuperare il 10-25% in più di energia rispetto agli economizzatori senza condensazione ed è particolarmente adatto a scarichi “sporchi” o acidi presenti nell’industria petrolchimica, cementiera, vetraria, siderurgica e alimentare.

L’industria siderurgica potrebbe trarre enormi vantaggi dal sistema a tubi di calore piatti (Flat Heat Pipe System, FHPS), concepito per recuperare il calore radiante dal raffreddamento di prodotti su un nastro trasportatore a partire da una temperatura di 1.350 °C fino ad arrivare a 300 °C.

Il sistema a ciclo flash trilaterale (Trilateral Flash Cycle, TFC) è adatto alla conversione calore-elettricità da flussi di calore residuo a bassa temperatura (70-200 °C), presenti soprattutto nell’industria petrolchimica, metallurgica, della carta, della pasta di carta e di alimenti e bevande. Il sistema TFC favorisce un maggiore potenziale di recupero del calore e una produzione energetica superiore per unità di calore immessa rispetto ai sistemi tradizionali a ciclo Rankine a fluido organico. Infine, il ciclo di trasformazione calore residuo-elettricità a CO2 supercritica (sCO2) è una tecnologia unica, nonché il primo sistema completo a essere funzionante in Europa. Questa tecnologia interviene sul calore residuo ad alte temperature (400-1.000 °C) nell’industria siderurgica, cementifera, vetraria e petrolchimica. La produzione di energia elettrica delle tecnologie a TFC e a CO2 supercritica ammonta rispettivamente a 100 kilowatt elettrici (kWe) e 50 kWe.

Tre delle quattro tecnologie sono state selezionate dal Radar dell’innovazione della Commissione europea, che individua le soluzioni innovative più promettenti e le menti innovatrici che le hanno create, fornendo loro la consulenza di esperti affinché approdino sul mercato. Il suo obiettivo è quello di “creare un flusso constante di aziende tecnologiche promettenti capaci di trasformarsi nei futuri campioni industriali”.